3D打印技术:

增材制造,简称3D打印,由于其能快速制造出各种形态的立体结构组织,对传统的产品设计、工艺流程、生产线、工厂模式、产业链组合产生深刻影响,且成为了航空制造业最具代表性和最受关注的颠覆性技术之一。并且在国内催生出了一大批优秀的如领创三维3D打印机生产制造等厂家。

目前,在各国政府和市场的共同推动下,3D打印技术热点应用争相出现、3D打印前沿技术研发速度不断加快。在我国,3D打印技术经过多年的发展,已经形成了一条完整的生态链。当下业界对增材制造技术的生态链有两种表述,一种是增材制造技术的生态链主要涉及逆向工程、软件提供商、服务提供商、系统提供商和材料五个部分;另一种是将3D打印技术的生态链概括为上游、中游、下游三层。其中,上游为3D打印耗材与软件的研发制造层,中游为3D打印机设备研发制造层,下游为面向消费者和企业的应用层。经查阅,2018年3D打印制造产业就规模达到了18.3亿美元左右。另据中国增材制造产业联盟统计,近年中国增材制造产业增速维持在25%以上,同时提供增材制造服务的企业数量已经超过500家。大部分生产企业都扎根在长三角以及珠三角地区,这两个地区拥有完善的3D打印产业供应链,如领创三维3D打印机生产厂家就坐落于3D打印技术先进及3D产业链供应完善的广东省广州市。

事实上,中国3D打印技术经过近三十年的发展,从基础理论研究到关键设备的自主研发再到应用领域的不断拓展,都取得了较为丰硕的成果。

例如,西安交通大学卢秉恒院士团队利用光固化成型方法制作飞机风洞模型,促进了飞机创新设计与开发;北京航空航天大学王华明院士团队和西北工业大学研究团队利用激光烧结成型技术制造出飞机大型结构件;华中科技大学研究团队利用选择性激光烧结技术在玉柴、东风汽车等公司的发动机钢铁缸盖等复杂铸件蜡模和砂型快速制造中进行了应用,提升了企业发动机的自主研发能力。

国内大型金属和非金属构件实现了关键航空航天应用

2020年5月8日,由中国航天科技集团空间技术研究院抓总研制的我国新一代载人飞船试验船返回舱,在东风着陆场预定区域成功着陆!此次试验船飞行任务的圆满成功,实现了我国超大尺寸整体钛框架3D打印制造的首次航天应用。载人飞船返回舱防热大底框架结构是气动力热作用下最主要的承力部件,由航天五院总体部主导研制的直径达4米的超大尺寸整体钛框架全部采用3D打印工艺制造,成功实现了减轻重量、缩短周期、降低成本的目标。新一代载人飞船试验船的成功返回标志着我国超大尺寸关键结构件整体3D打印技术通过大考

新一代载人飞船试验船返回舱及采用激光沉积3D打印制造的返回舱防热大底框架实物

2020年7月23日,长征五号运载火箭搭载“天问一号”火星探测器成功点火起飞。这是长征五号运载火箭首次执行应用性发射,运载火箭上的一个重要部件——级间解锁装置保护板。

级间解锁装置保护板,级间解锁装置保护板直径达5米,单批次加工件数较少,加工频次较低,如采用传统注塑方式需要使用模具,模具成本高,且模具的保存成本也较高。而采用3D打印技术,则无需开模、一体成型。研制单位将保护板拆分成50件分别打印,每个部件尺寸约为370mm*100mm*125mm,最后将零件拼接而成,耗时仅48小时。该部件的成功应用,实现了国产新型大幅面增材制造装备的应用验证。

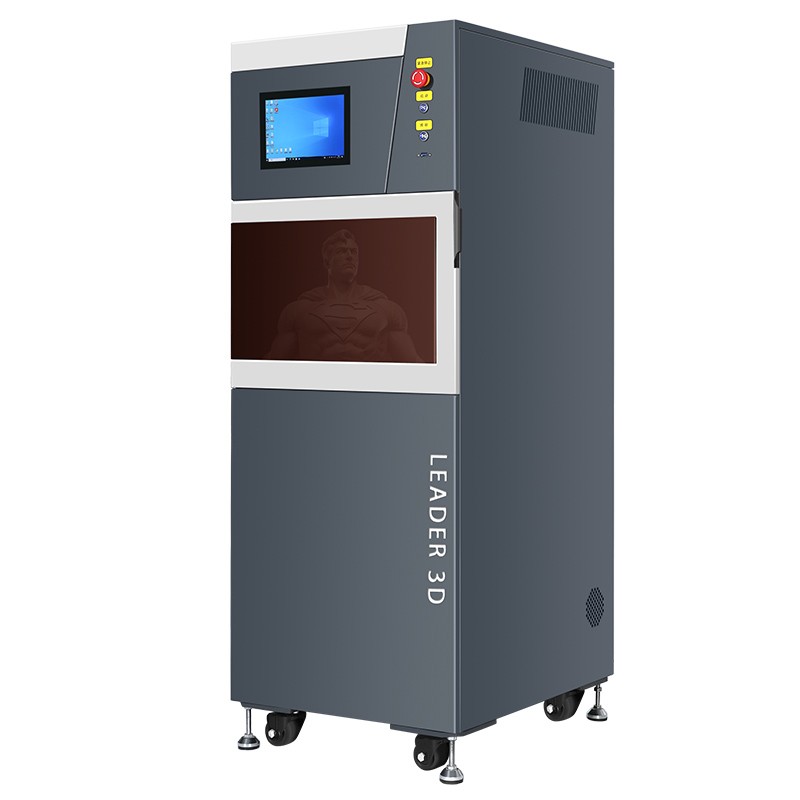

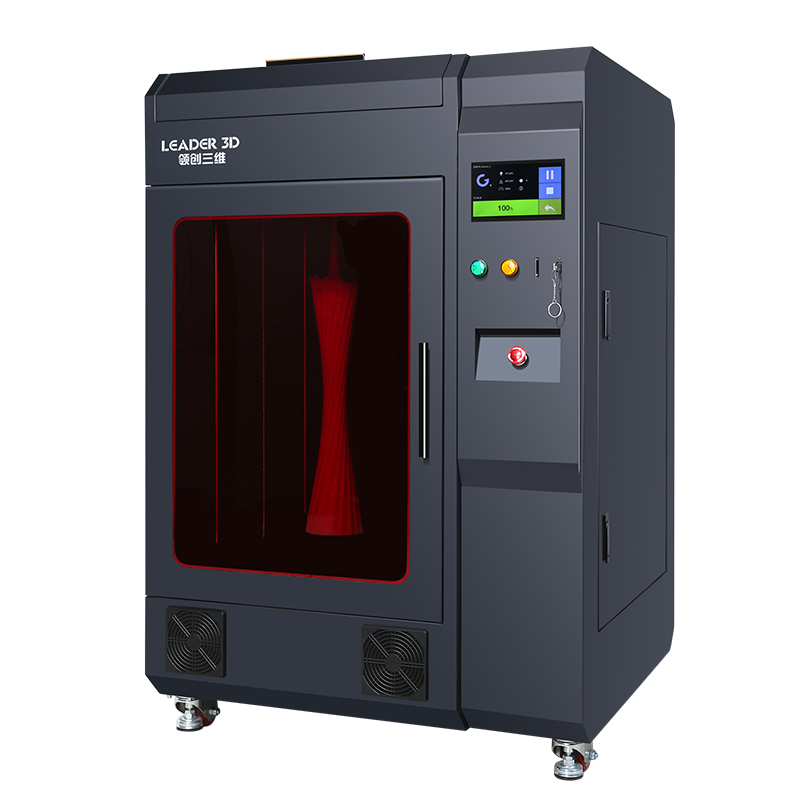

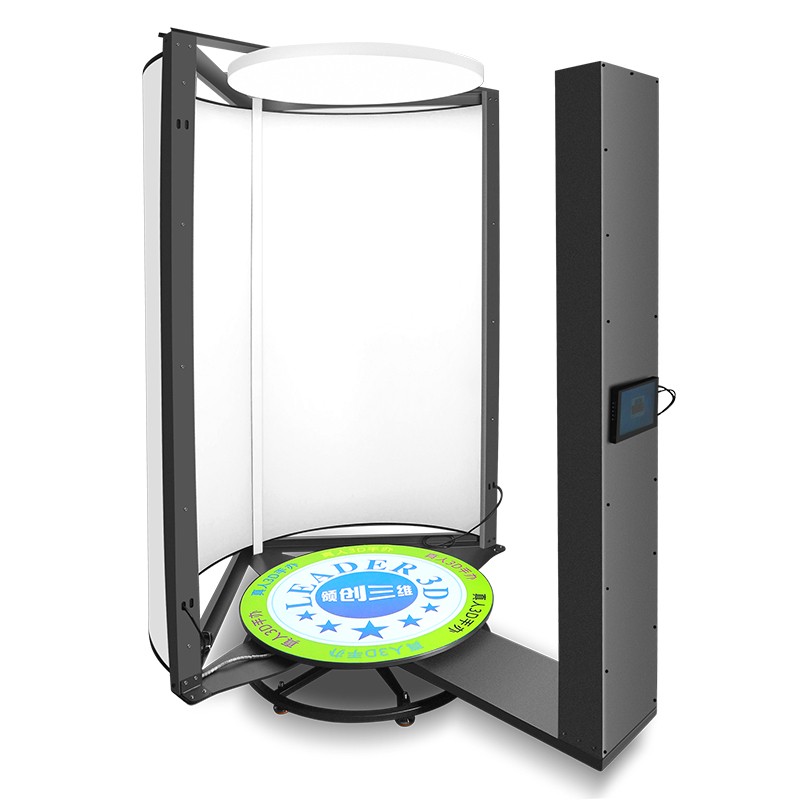

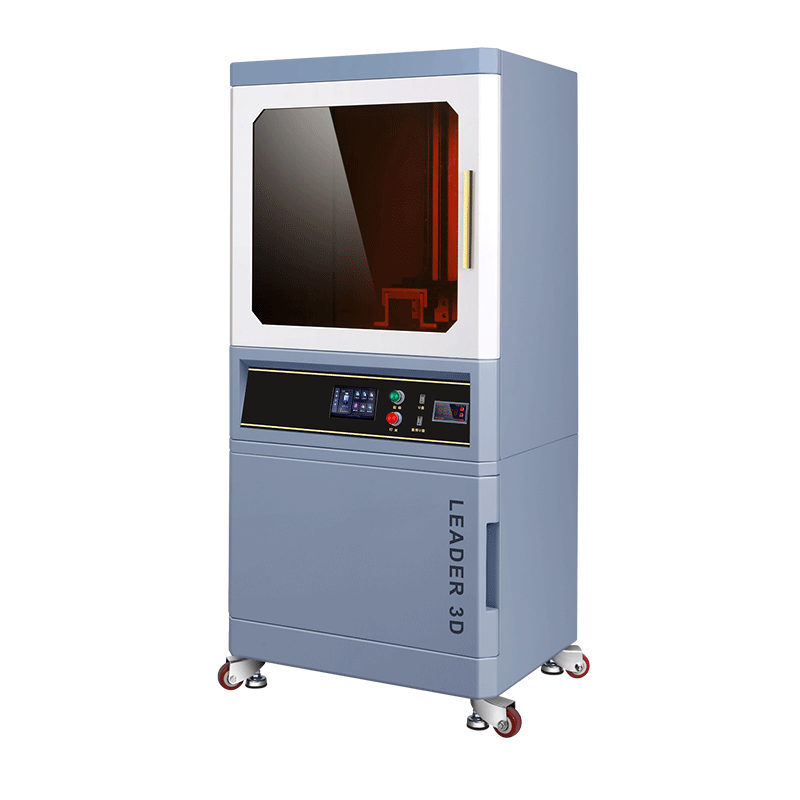

领创三维作为专业生产制造超大尺寸工业级3D打印机生产商,领创三维工业级FDM,光固化3D打印机,专业研发生产高品质三维打印三维扫描产品,3D打印设备广泛应用于各种航空航天模型、工业开发和艺术设计等领域。拥有可打印各种材料,尼龙ABS碳纤维等材料,深受各大院校企业 科研机构深爱。提供3D打印机价格,领创联合品牌、闪创三维FDM,光固化3D打印机。厂家电话咨询18107608348